تنظيم نظام شراء فعال وعمل منتج مع الموردين.

"إن الشرط المسبق للتوقف عن اختيار المورد الأقل سعراً ضمن نطاق الجودة المطلوب يجب أن يكون الالتزام بتكوين شراكات طويلة الأمد مع مورد واحد لمادة واحدة على أساس الولاء والثقة."

حرية الوصول إلى المقالات لا تقلل بأي حال من الأحوال من قيمة المواد الموجودة فيها.

النقطة 4. برنامج دكتور إي ديمينج ذو الأربعة عشر نقطة للإدارة يقرأ:

"إنهاء ممارسة الشراء بأقل سعر.

السعر لا يعني شيئًا إذا لم تكن هناك مؤشرات على جودة المنتج الذي يتم شراؤه. 1 . بدون معايير الجودة الكافية، ستذهب الطلبات إلى الموردين الذين يقدمون أقل الأسعار، الأمر الذي يؤدي حتما إلى جودة منخفضة مع تكاليف إجمالية عالية (التكلفة الإجمالية للاستهلاك والاستخدام - ملاحظة S. Grigoryev). يتم تضليل الصناعة الأمريكية والحكومة الأمريكية، فضلاً عن الوكالات المدنية والعسكرية، من خلال القواعد التي تملي اختيار المورد الأقل سعراً.

يجب أن يكون الهدف من شراء الأدوات والمعدات هو تقليل التكلفة الإجمالية لكل ساعة (أو سنة) من العمل طوال فترة الخدمة بأكملها. لكن هذا يتطلب تفكيراً طويل الأمد، في حين أنه من الأسهل الشراء بأقل سعر اليوم. إن البيانات المطلوبة عن تكاليف بدء التشغيل وتكاليف التشغيل وعمر الخدمة لجميع الأدوات المهمة موجودة بالفعل، وعلى الرغم من أنها متناثرة من مصادر مختلفة، إلا أنه يمكن جمعها. يعد التجميع الآلي لهذه البيانات للاستخدام الحالي أحد المشاريع المهمة اليوم.

حتى الآن، كانت مهمة المورد هي أن يكون في حالة تأهب وعدم تفويت البائع الذي يقدم سعرًا أقل. ويضطر البائعون الآخرون لنفس المادة أيضًا إلى خفض الأسعار.

المورد ليس هو المسؤول. لقد كانت هذه وظيفته طوال العشرين عامًا الماضية. هل يمكن أن نلومه على قيامه بعمله؟ إن الإدارة هي المسؤولة عن الحفاظ على قواعد الشراء التي عفا عليها الزمن.

إن السياسة التي تهدف إلى التخفيض المستمر لأسعار جميع المشتريات، بغض النظر عن جودة المواد ومستوى الخدمة، يمكن أن تؤدي إلى إفلاس البائعين وشركات الخدمات الناجحة.

أي شخص لديه سياسة اختيار الموردين بأقل الأسعار يستحق أن يتعرض للغش".

بعد ذلك، سأقدم مثالاً قدمه إدواردز ديمنج، وهو مماثل لما يكفي في الصناعة الروسية وقطاع الخدمات.

"كان مصنع أحذية صغير يواجه مشكلة في الحفاظ على تشغيل ماكينة الخياطة بسلاسة، وكان استئجارها مكلفًا للغاية. كان المشغلون يضيعون الكثير من الوقت في إعادة تركيب الماكينة، وهو ما كان مضيعة كبيرة.

وكانت النقطة الأساسية هي القواسم المشتركة للمشكلة لجميع الآلات وجميع المشغلين. وأظهرت الاختبارات أن سبب المشكلة هو الخيوط ذات الجودة الرديئة التي اشتراها صاحب الورشة مستسلماً لإغراء توفير المال. تجاوزت الخسائر الناجمة عن تعطل المعدات الخسارة الوهمية الناتجة عن شراء خيوط غير صالحة للاستخدام بمئات المرات. تبين أن سعر إدخال الخيوط كان فخًا مكلفًا.

وهذا مثال على كيفية خداع أنفسنا عندما يتم إغراءنا بالأسعار المنخفضة دون التفكير في الجودة والأداء.

المواضيع ذات الجودة الأفضل أصلحت المشكلة.

الإدارة فقط هي التي يمكنها تنفيذ هذا التغيير. لا يمكن للمشغلين ترك العمل وشراء خيط أفضل حتى لو اكتشفوا ماهية المشكلة. إنهم يعملون داخل النظام. وكانت المواضيع أيضا جزءا منه.

قبل هذه الدراسات البسيطة والروتينية والفعالة، كان المالك يعتقد أن كل مشاكله تنبع من قلة خبرة المشغلين وإهمالهم.

فيما يلي مثال من الممارسة الروسية:

يقول المدير: "إذا نظرنا إلى عام 2015، يمكن وصف نتائج عمل المديرية بأنها جيدة: فقد بلغ الانخفاض في تكلفة شراء السلع والمواد والخدمات 167 مليون روبل، مقابل خطة قدرها 70 مليون روبل". الشراء والخدمات اللوجستية في مصانع Izhora.

إن العمل المشترك لمصانع Izhora مع مؤسسة مجموعة OMZ - Skoda JS (جمهورية التشيك)، جعل من الممكن الابتعاد عن احتكار توريد أنابيب البورون السداسية (غير الملحومة - ملاحظة Sergey P. Grigoryev) التي تنتجها شركة ChTPZ واستخدامها أنبوب سداسي ملحوم لتصنيع المعدات لمحطة Kozloduy NPP (بلغاريا)، مما جعل من الممكن تحقيق تأثير اقتصادي كبير."

الرقم المستهدف لخفض تكلفة المشتريات هو هدف عددي خطير لأي إنتاج، وحتى أكثر من ذلك بالنسبة لمصنعي المعدات لمحطات الطاقة النووية.

وإذا تم الاتفاق على استبدال الأنابيب غير الملحومة بأخرى ملحومة من قبل متخصصين فنيين مختصين، فلا يمكن تحديد تأثير الاستبدال إلا من خلال نتائج التشغيل لعدة سنوات. ولكن بعد ذلك قد يكون الوقت قد فات بالفعل.

المواصفات لا تراعي جميع متطلبات المواد الموردة ولا تتطلب التحسين المستمر من الموردين.

"الامتثال للمواصفات الفنية ليس كافيا.

المورد الثاني في حالة تعرض المورد الوحيد فجأة لمشاكل مؤقتة أو توقف عن العمل إلى الأبد يعد بمثابة سياسة باهظة الثمن.

كيف يمكن للمورد الابتكار وخفض التكاليف في عملية الإنتاج الخاصة به عندما لا يمكنه الاعتماد إلا على علاقة قصيرة الأمد مع المشتري؟

تعد العلاقة طويلة الأمد مع مورد واحد قرارًا حكيمًا طالما أن العميل والمورد يبذلان قصارى جهدهما لتحسين النظام.

أخبرتني مديرة قسم المشتريات أن هذا الابتكار (الناقل الواحد) خفف العبء الثقيل عن كتفيها المتمثل في البحث المستمر عن وسائل نقل رخيصة مع مخاطر سوء الخدمة وعدم المسؤولية. لقد استغلت الوقت الحر بشكل جيد.

ويجب منح الموردين الفرصة للتنافس ليصبحوا المورد الوحيد للشركة، ليس على أساس السعر، ولكن على أساس قدرتهم على تلبية بعض المعايير المعقولة.

عادة ما تكون الاختلافات من دفعة إلى أخرى من بائع واحد كبيرة بما يكفي لتتطلب تعديلات على المعدات. ومن الطبيعي أن نتوقع أن تؤدي الاختلافات بين الدفعات من موردين اثنين إلى خلق العديد من المشاكل.

إذا كان عليّ أن ألخص باختصار ما أريد أن يفهمه القادة، فسيكون هذا: الأمر كله يتعلق بالحد من التقلبات."

يمكن أن تكون فوائد الانتقال إلى مورد واحد بنقطة شحن واحدة هائلة، وإليك بعضًا منها:

- تقليل تدفق المستندات والوقت اللازم للموافقات وتسجيل وتنفيذ المشتريات والتسويات؛

- تبسيط عمل الأشخاص العاملين في مجال المشتريات والخدمات اللوجستية والتخزين والإنتاج مع تحسين جودة هذا العمل في نفس الوقت؛

- الحد من مخاطر نقص التسليم، وتسليم المواد ذات الجودة المنخفضة، والتأخير، وسوء التصنيف.

“لا يُنصح بالتحول فجأة إلى مورد واحد؛ إنها خطوة محفوفة بالمخاطر. خذ وقتك. يجب عليك بناء علاقات قوية.

المستهلك أهم من المادة المصدر. عادة ما يكون تغيير موردي المواد الخام أسهل بكثير من العثور على عميل جديد. والشخص الذي ليس عميلك، والذي لم يجرب منتجاتك بعد، هو أكثر أهمية بالنسبة لك، لأنه يمثل مستخدمًا إضافيًا محتملاً لمنتجاتك.

من السهل قراءة السعر، لكن فهم الجودة يتطلب التعليم. يجب على قسم المشتريات تحويل تركيزه من البحث عن أقل سعر للمواد المشتراة إلى تحقيق أقل التكاليف الإجمالية.

وهذا يعني أن مهنة مدير المشتريات تتطلب تعليمًا خاصًا."

لكن لا تعتمد على تأكيدات ممثلي المورد وحدهم.

"احذر مما يعدونك به في قاعة الاجتماعات."

اطلب أدلة إحصائية عن الجودة (إظهار حالة العمليات التي يتم التحكم فيها إحصائيًا والقدرة على تلبية بعض المعايير والمواصفات المعقولة) للمنتجات والخدمات ذات الصلة المقدمة لك، بدلاً من الاعتماد على إعلان بسيط عن قدرات المورد. إذا لم تكن هناك بيانات إحصائية، ابدأ بجمعها وتحليلها باستخدام أساليب إحصائية بسيطة. ومن خلال إقامة شراكات مع الموردين لديك، يمكنك البدء في تنظيم إدارة سلسلة التوريد مع الموردين التابعين للموردين.

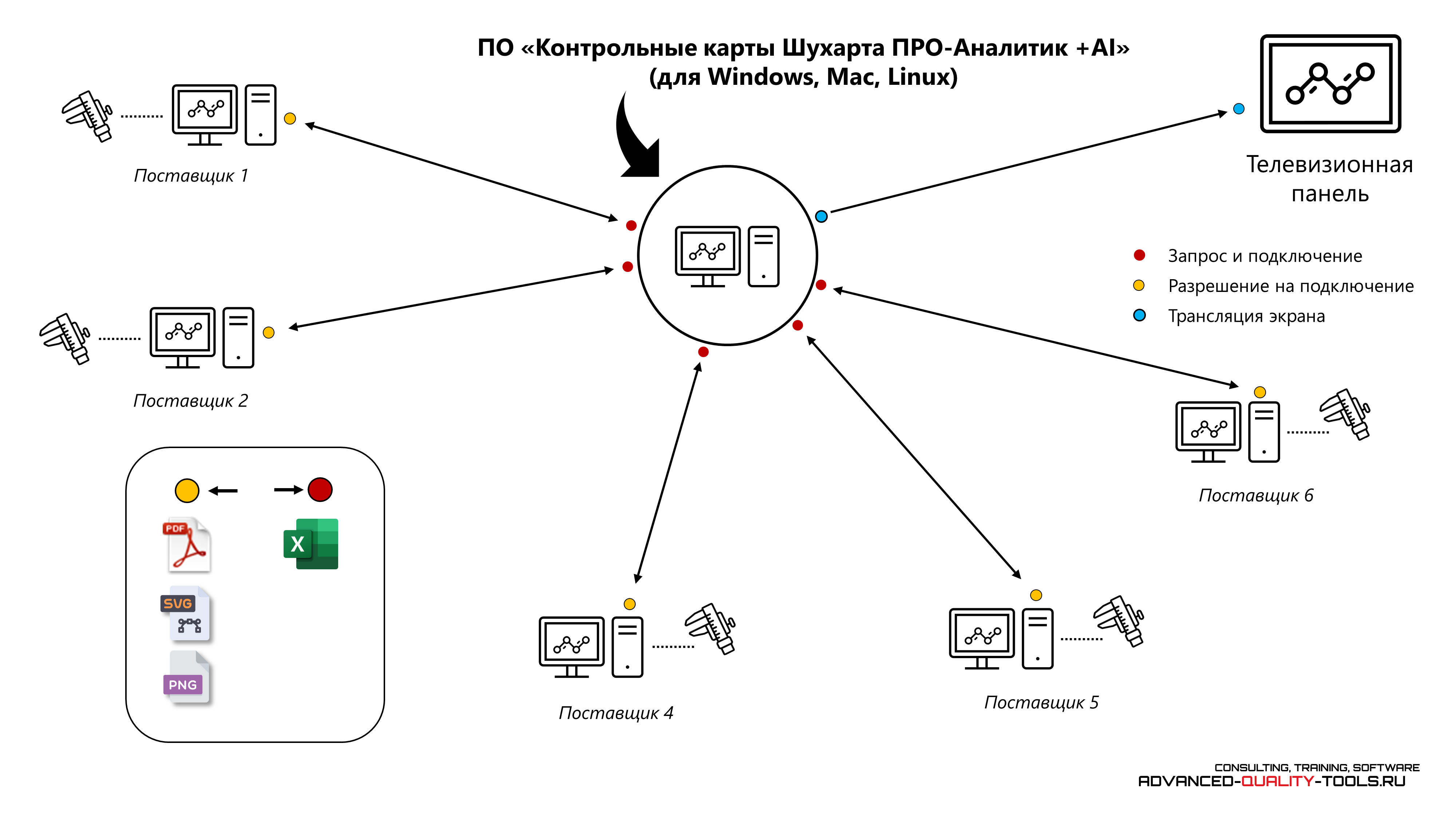

أفضل حافز لبدء مثل هذا العمل مع الموردين هو الاستخدام برمجة والتي يمكنها إثبات التأكيد الإحصائي لجودة منتجات المورد من جانبه، ويمكن للمستهلك تأكيد أو دحض تصريحات المورد بناءً على عينات صغيرة من الدفعات الواردة. وسوف يستند هذا التفاعل إلى البيانات، وليس إلى الضمانات الفارغة، وسوف يسمح باستخدام المعرفة المكتسبة حول عمليات المورد لتحسين جودة منتجاته، وبالتالي جودة منتجاته الخاصة.

أرز. رسم تخطيطي لتنظيم تبادل البيانات لمراقبة الجودة الإحصائية للمواد والمكونات الموردة.

علاوة على ذلك، فإن هذه الطريقة لمراقبة جودة المواد الخام والإمدادات الموردة تعطي فكرة أفضل عن جودة المواد المشتراة والحالة مع جودة المورد مقارنة بما تحصل عليه جداول فحص القبول الانتقائي الجودة أو أي تدابير الرقابة الواردة الأخرى.

يصف إدواردز ديمنج الأداء الممتاز لأحد عملائه:

"حقق قسم المشتريات لدى أحد عملائي النجاحات التالية خلال ثلاث سنوات:

- وفي الوقت الحالي، هناك جزء واحد فقط من أصل 20 لديه موردين أو أكثر. (واحد من كل 20 ربما يكون قريبًا من الحد الأدنى غير القابل للاختزال).

- وقبل عام، كانت هذه النسبة واحدة من كل 16.

- قبل عامين - واحد من أصل 12.

- قبل ثلاث سنوات - واحدة من 2."

افعلها بنفسك أو اشتريها؟

إذا استوفى المورد المعايير المذكورة أعلاه، فإنه يصبح شريكا، مما يسمح له بزيادة حصته في المواد الموردة دون أي مخاطر خاصة. في هذه الحالة، تتوسع حدود النظام قيد النظر، الأمر الذي سيتطلب من إدارة الشركتين البدء في تحسين نظام جديد أوسع.

"يشتري مصنعو السيارات اليابانيون 70% إلى 80% (من الناحية النقدية) من الختم المطلوب بموجب العقد من الشركات التي تنتجها، ويقومون بالباقي بنسبة 20% إلى 30% بأنفسهم. في الولايات المتحدة، كل شيء يحدث عكس ذلك تمامًا.

يبدو أن صانعي السيارات اليابانيين يعتقدون أن قسم المشتريات يمكنه إدارة الجودة وانضباط التسليم والمخزون والتكاليف النسبية بسهولة أكبر من خلال الاستعانة بمصادر خارجية للمنتج بدلاً من إنتاجه داخل الشركة.

خاتمة

لقد قمنا بإعداد بعض المعايير لاختيار الموردين والتي يمكنك إضافتها:

- يتيح لك العمل مع أحد الموردين تقليل مخزون الشركة عن طريق زيادة معدل دورانها. على سبيل المثال، تقليل كميات الشحن مع زيادة تكرار عمليات التسليم.

- القدرة على تنظيم التبادل الإلكتروني المتبادل للمستندات (الطلب، مذكرة التسليم، بوليصة الشحن، إلخ) بين أنظمة المعلومات المؤسسية للمورد والشركة.

- يتم توفير المشاركة المشتركة لممثلي الطرفين في تطوير واختبار المواد الجديدة من جانب المورد والشركة.

- توافر خدمات الموردين الإضافية التي تتطلبها الشركة.

- مورد واحد – نقطة شحن واحدة – شركة نقل واحدة (كهدف أمثل).

- بالنسبة للموردين الجدد، يتم توفير دفعة تجريبية صغيرة الحجم، والتي يجب أن تمر بعملية الإنتاج الكاملة للمؤسسة والتجميع والنقل والاختبار لدى المستهلك. للحصول على الأهمية الإحصائية (الموضوعية) للتقديرات، تحتاج إلى جمع المعلومات من سبع عمليات تسليم من هذا القبيل على الأقل.

- البدء في جمع وتحليل البيانات المتعلقة بالتكلفة الكاملة لاستخدام المواد من الموردين الحاليين (الخسائر أثناء النقل والتخزين، والخسائر الناجمة عن سوء تصنيف الإمدادات، وتكلفة معالجة المواد، والخسائر الناجمة عن استخدام المواد في المنتجات المسلمة للعملاء، وما إلى ذلك).

- اطلب من الموردين تزويدك بمخططات مراقبة لمؤشرات الجودة التي تهمك مع كل شحنة من المواد. إذا لم يكن لديه مثل هذه المعرفة، أرسل موظفيك إلى المورد وقم بتدريب موظفيه. سيمنحك هذا القدرة على تنفيذ خطط فحص المدخلات القابلة للتحديد "كل شيء أو لا شيء" لتقليل متوسط تكلفة الفحص الإجمالية والخسائر الناجمة عن المدخلات المعيبة في منشأتك.

- مع مراعاة الفقرة السابقة، تجنب استخدام جداول البيانات لإجراء أخذ عينات القبول (أحد عوائق التحول).

- القدرة على تقديم الخدمات والمواد التي تحتاجها الشركة، وقدرة المورد وقدرته على تلبية الطلب الحالي لشركتك وعملائها الآخرين.

- المرونة فيما يتعلق باحتياجات الشركة والفهم والاستجابة لاحتياجات الشركة.

- مصداقية المورد وخبرة العمل السابق معه.

- سمعة المورد كمقترض للأموال (في المقام الأول بين البنوك). [3]

- علاقة هذا المورد بمورديه. هل هم سعداء أم أن هناك علامات خلاف؟ [3]

- الأهمية التي يوليها مورد معين لشركتك كعميل. ألن تكون شركتك مجرد جزء صغير من أعماله؟ [3]

- توافر وجودة خدمة ما بعد البيع المناسبة.

- حجم الأموال المخصصة من قبل المورد للبحث والتطوير.

- تجربة التطورات الناجحة. (اقترحه نوربرت كيلر من جنرال موتورز).

- تثبيت أسعار المواد لمدة طويلة تصل إلى سنة مثلاً.

-

يقبل المورد مسؤولية التحسين المستمر. اطلب دليلاً على مشاركة إدارة الموردين في نقاط الإدارة الـ 14، وخاصة النقطة 5. قم بتحسين كل عملية، إلى جانب التغلب على العقبات والأمراض.